12月14日,世界经济论坛(WEF)公布第11批全球“灯塔工厂”名单,海尔合肥空调互联工厂入选。

行业首创:工厂将先进算法、数字孪生和知识图谱等技术融入研发、生产和测试等各环节,首创多项行业领先科技。

全球首座:工厂是家庭中央空调全球首座“灯塔工厂”,提升产品质量和能效,带动空调行业从分体式到集中式的产业升级。

行业首创

全流程数字化变革

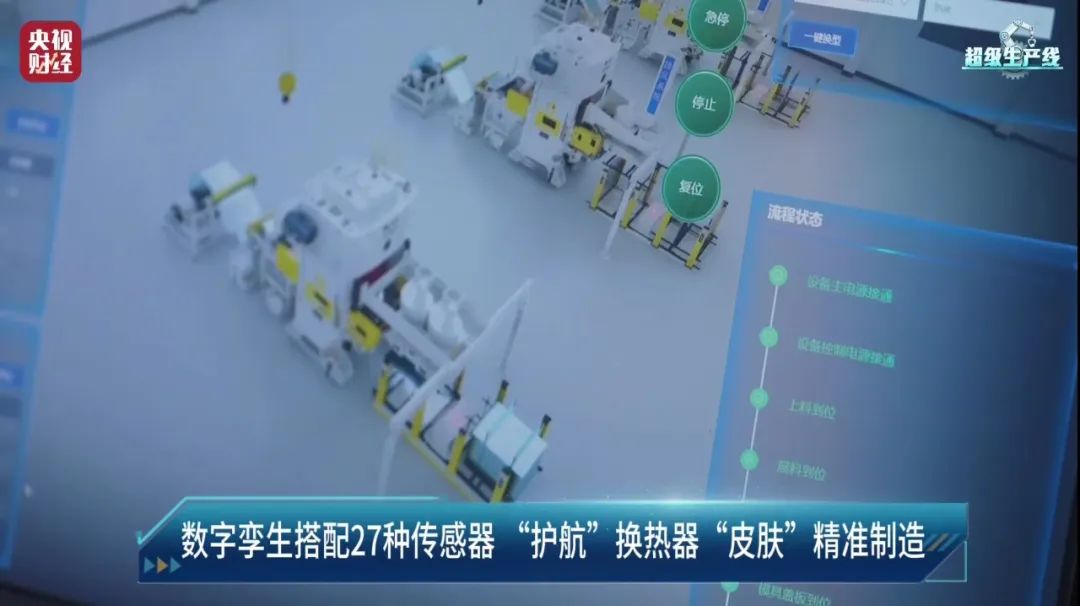

在央视《超级生产线》的探访报道中,我们看到了“灯塔工厂”各项首创科技,同时也见证了1台家庭中央空调的智造过程。

冲片自调整,保障高精度

一卷铝箔在冲床上经过拉伸、变薄等一系列工序,最终变成了主持人手中轻薄的翅片。数字孪生高速冲片机通过27个传感器,实时监测振动、电流电压、位移等数据,保障精准落料。

焊接自调优,品质提升

焊接的好坏直接关系到空调的使用寿命。自动焊前,工厂利用AI算法自动推荐工艺参数调整方案;自动焊后,利用热成像+视觉检测边检边修,将焊接不良降低85%。

AI视觉自检测,提高效率

工厂自主研发了安检和性能集成测试平台,利用AI算法预筛显性缺陷,搭建包含139项质量问题的10万+节点数知识图谱,自检测、自诊断、自优化,将测试下线效率提升40%。

8项运输实验,守好最后一道防线

此外,运输中的小意外可能会影响产品质量。为此,工厂模拟日常场景,开展堆码、跌落、夹抱、背负、振动、斜面冲击、踩踏、环境8项运输实验,8项测试全通过方能出厂。

全球首座

行业智造风向标

在多项领先科技的支撑下,海尔合肥空调互联工厂成为家庭中央空调全球首座“灯塔工厂”,代表了当下全球工业4.0技术应用的最佳实践成果。

数据,是实力最好的证明。工厂将先进算法、数字孪生和知识图谱等技术融入研发、生产和测试等环节,实现产品不良下降58%,人均效率提升49%,单台制造费用下降22%。

品质,是技术引领的成果。工厂首创可变流路智能寻优设计平台、数字孪生冲片一键换型和自调整、换热器焊接自调优、性能检测专家系统等创新技术,提升产品质量和能效。

海尔合肥空调互联工厂通过全流程数字化转型全方位满足了生产需要,也进一步提升了用户体验。未来,该工厂也将形成更多可复制推广的成功经验,持续带动家庭中央空调行业的高端化、智能化、绿色化发展。