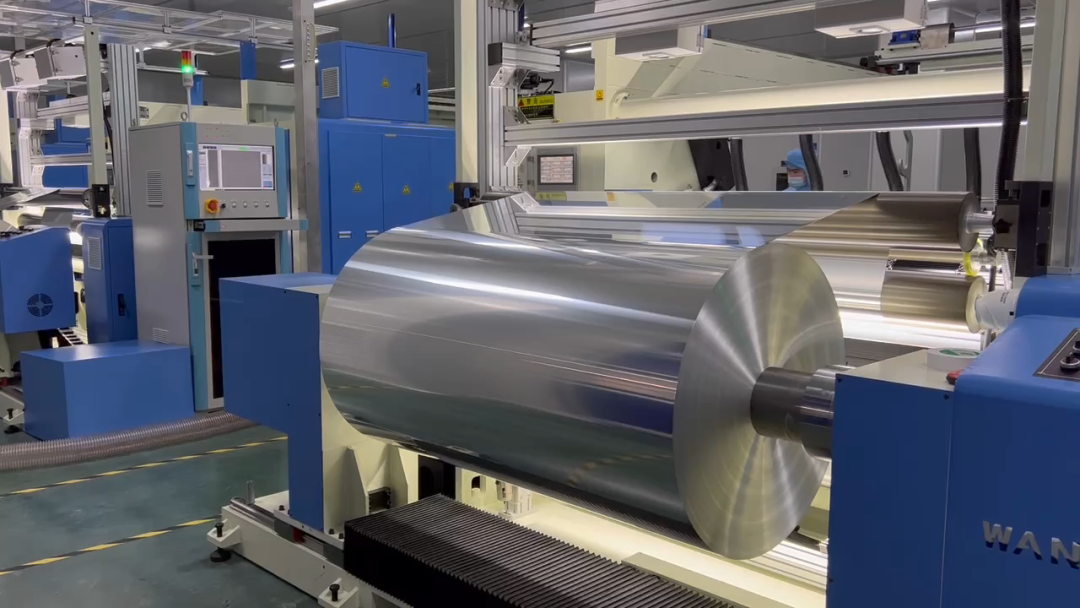

近年来,随着新能源产业的迅速崛起,锂电池上下游市场也迎来蓬勃发展期,尤其是相关的检测领域需求不断涌现。数据显示,2022年全球锂电池和铜铝箔、隔膜、铝塑膜等主要材料的缺陷检测市场规模超70亿元,预计2025年规模将超过300亿元。

而与此同时,锂电检测市场的特点也愈发明显,一是自动化、智能化、集成化程度越来越高;二是由于电池产业的特殊性,其对产品质量的把控要求十分严格,相关材料的检测精度需求在持续提升。行业在产业升级过程中,对于检测设备软硬件系统的高精尖需求也日渐上升,锂电检测市场面临如下问题:

人工检测亟待替换

人工检测精度低,锂电池检测报告已不接受人工过检

质量“一损俱损”

存在一个残次品,则同批锂电池全部无法出货、商誉受损

工艺升级无“抓手”

工艺优化无的放矢,缺少获悉生产流程质量缺陷数据途径

智能改造成本高

海外检测方案成本比国产的高30-50%,企业面临资金不足难题

在这样的行业背景中,却有一批企业以数字化改造为解题之法率先突围,数字化改造的企业产效有了质的飞跃:

具有成本优势,缺陷识别种类丰富,能够识别缺陷30余种,同样光照条件下,采用光源和相机的数量更少;

具备打光技术优势,可以发现更多产品细节问题;

算法先进,在保证在线检测速度的同时,核心算法能够自动发现质量缺陷,并指导下游设备避开质量缺陷进行剪裁。赋能之后生产速度从基本的80-500m/min提高到800m/min。

性价比强,产品质量稳定,很少出现停机维修情况。

以上就是来自由卡奥斯COSMOPlat赋能的锂电池及上游原材料生产企业及设备厂商做出的转型反馈,卡奥斯COSMOPlat沉淀海尔近40年制造经验,打造卡奥斯ONE-COSMO产品图谱。其中,卡奥斯控股子公司杭州赤霄科技有限公司(简称“赤霄科技”)创新打造锂电行业视觉检测解决方案。

其核心研发团队来自浙江大学、美国加州伯克利大学、德国卡尔斯鲁厄大学(卡大)、香港科技大学等国内外重点院校,团队在基于工业视觉技术的智能化检测设备基础上增加机器学习功能,为锂电池及上游原材料生产企业及设备厂商提供铜箔铝箔、锂电隔膜、电芯极片等关键部件的表面检测服务。

检测速度优于国内行业平均水平8倍,可达20m/s,实现了平台在锂电行业细分领域的应用突破和生态补充。

智能分类

采用机器学习、人工智能技术

可根据用户对缺陷类别定义

进行自我学习、自动分类

PostgreSQL 数据库

采用最先进的开源数据库存储缺陷图像

如缺陷位置、大小等数据信息

虚拟分切及周期性缺陷

可自动判定后道分切过程中各切卷质量情况

并可根据用户设定的条件

判定各分切卷的质量等级

自动监控周期性缺陷

自动存档

可根据用户设定

将缺陷数据自动备份到外部设备或系统

IO接口

提供报警、打标、断带

换卷、启停等输入输出信号

多样化报表

以表格和图形的方式对检测结果

和统计数据提供标准和定制的报表

工厂接口

基于windows操作系统

可通过TCP/IP以太网、OPC等接口

与客户其他系统和设备链接

表面均匀性分析

以图形形式显示产品均匀性变化

远程访问维护

在设备介入互联网的条件下

可通过互联网远程访问

对设备进行系统升级和维护

质量分级

根据用户定义的质量标准,

自动对产品精确分级

技术支持

7×24小时网络及热线电话支持

表面缺陷检测设备

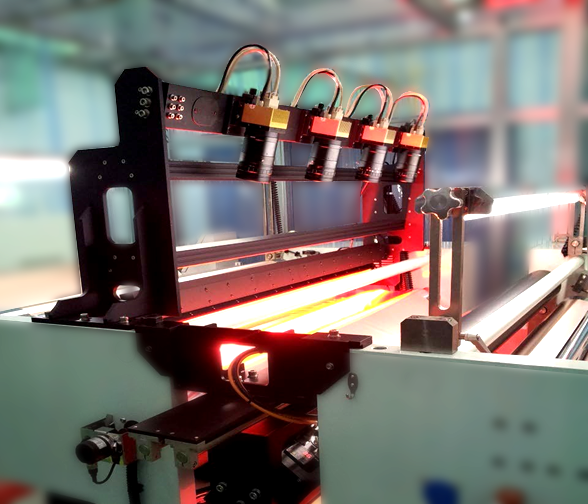

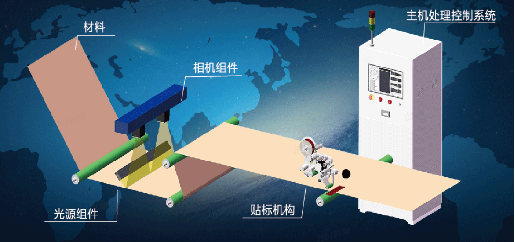

基于对上下游行业生产工艺的深入理解,该解决方案中所应用的表面缺陷检测一体化设备,可针对锂电上游铜箔、铝箔及隔膜材料表面的褶皱、黑点、针孔等进行检测,也可对锂电池极片生产过程中涂布、分条、卷绕、辊压、制片、模切等工段的瑕疵、对齐度、宽度、面密度等进行检测,设备检测精准度>99%,是国内唯一满足无漏检3倍以上产线过检提速的缺陷检测设备。

卡奥斯COSMOPlat自研算法解决了传统算法难以解决的背景干扰问题,提升了设备在检测轻微缺陷方面的能力,已积累30种缺陷,数量达百万;同时,平台已累计拥有3D-DIA技术、IIM技术、CIC技术、频闪控制器、针孔光源技术等40余项专利和专有技术,能够满足20m/s的检测速度下无数据丢失,精度达到0.02mm。

目前,该解决方案已在锂电池上游材料检测领域积累上百家优质客户,与行业细分领域头部企业建立了良好的长期合作关系,并将向锂电上游及其他优势场景延伸,进一步拓展技术应用和落地场景。

以我国锂电隔膜行业某头部企业为例,基于自研光学系统、3D缺陷图像采集和三层嵌套算法核心技术,卡奥斯COSMOPlat研发了标准化程度较高的复杂缺陷检测设备(含数据分析系统),自动发现质量缺陷(褶皱、裂缝等)并指导下游裁切设备避开缺陷实施裁切,高效保证产品质量的同时实现生产成本最低 。

应用该解决方案后,企业产线检测精度高达0.02mm,可检出缺陷达百万个企业生产效率和良品率大幅提升,检测速度高达20m/s,凭借在光学、算法、场景数据的深厚积累和产品的快速迭代能力,卡奥斯COSMOPlat将加快智能机器视觉系统的产品升级,满足更多行业用户的视觉检测需求,深入赋能行业降本增效,推动企业数字化变革进程,为国家数字经济高质量发展实现制造强国战略贡献力量。