日前,卡奥斯COSMOPlat联合IDC共同发布《工业互联网生态2.0数字工厂白皮书》。《白皮书》聚焦数字工厂建设规划和实施路径,为工业互联网生态的进一步发展和落地定制出可靠路径,助力实现数字经济腾飞。

“今天的工业企业发展面临5大挑战:经济增长持续下行导致的降低成本挑战、供应链调整与管理导致的业务韧性挑战、用户深度线上化需求导致的扩展渠道挑战、营销渠道变革与管理导致的用户体验挑战、IT与OT不断融合导致的数字运营挑战。

大量的数字技术和应用过程当中特别是融合技术的应用变得越来越复杂,很难有一家企业创新所有的东西,今天企业的创新过程当中,如何依托生态进行创新也是非常重要的一个方向。

工业企业发展新范式应聚焦5大方向:高质高效为根本、弹性智能是方向、生态创新是方法、服务体验是优势、绿色低碳是未来。这五个方向,每个方向都需要底层数字技术的支持。

工业互联网是生成式AI和大模型落地垂直行业的基石,工业互联网的落地需要紧密结合数字工厂能力建设框架。结合大框架,我们可以看到工业互联网确实可以更好的提升工业企业的生产效率,增强生产的灵活性,也可以像减少运营成本以及提供优良的决策支持,增强市场综合竞争力。

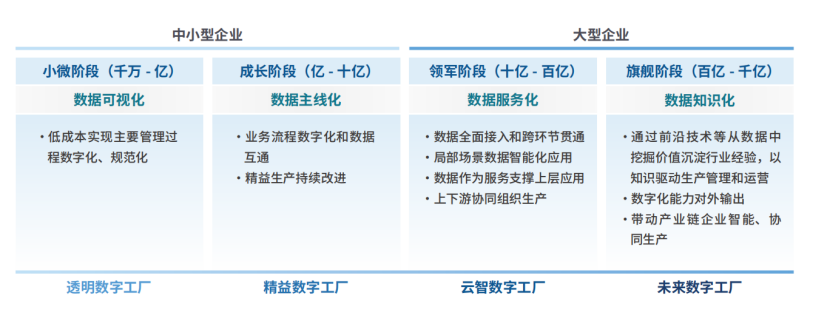

《白皮书》给整个工业企业,特别是不同发展阶段的工业企业提供了一个非常好的发展路径,比如小微初创企业需要打造透明的数字工厂,对于成长型的企业更多的需要做精益化工厂,对于领军工业企业需要建设云智数字工厂,对于旗舰型的工业企业需要打造未来数字工厂。我们也希望利用工业互联网充分赋能工业企业,能够支持中国更好的高质量可持续发展。”

——IDC中国区副总裁兼首席分析师武连峰

“数字工厂建设已经成为牵引中国制造业转型升级、实现高质量发展的重要手段。”《白皮书》阐述了数字工厂建设的重要性以及不同阶段企业数字工厂总体目标、建设规划和实施路径,并提出一体化制造运营模式能助力企业降本增效,已经成为新时代企业数字工厂生产管理的核心方向。

以核心利润和竞争力来源于生产环节为主要特征,生产制造主导型离散制造企业较多分布在机械、电子、汽车和消费品行业,从收入规模和企业数量方面上,在工业经济中占比过半,对中国工业经济转型升级有着举足轻重的影响。在日益动荡和竞争加剧的市场环境下,生产主导型企业不得不持续降本增效,以维持企业的生存和利润空间。在此背景下,面向精益化生产管理、高效产业协同和柔性化生产组织,建设数字工厂,已经成为生产主导型企业的共识。

数字工厂建设的核心,是实现生产过程和上下游数据的全面贯通,以数据驱动业务运营的透明化、精益化,并最终走向生产的全面智能化。但由于自身业务规模、技术能力、信息化基础、资金投入能力等的不同,企业需要结合自身发展阶段,明确自身当前阶段更适合的数字工厂建设整体目标和方向。

既有工厂的数字化改造工作是企业更常面对的挑战,需沿“明确现状—确定目标—整体规划—分布实施—持续运营”5个步骤进行规划和建设。新建工厂可以突破既有信息化基础的桎梏,直接以数字原生的方式从头开始工厂的设计、建造和运营,达到较高数字化水平。

既有工厂数字化改造5个步骤,来源:IDC

《白皮书》将各类中小型企业和大型企业,划分为4个发展阶段,并给出4个阶段企业各自数字工厂建设的目标方向思考。

2类企业4个发展阶段数字工厂建设目标和方向,来源:IDC

1、小微阶段中小企业

小微阶段的企业很多年产值在千万至亿的水平,IT基础薄弱,资金有限,生产管理众多环节还存在不规范、不透明的情况。因此,数字工厂建设的主要目标在于实现主要生产过程数据的可视化和规范化,建成透明数字工厂。

小微阶段企业透明数字工厂建设架构,来源:IDC

2、成长阶段中小企业

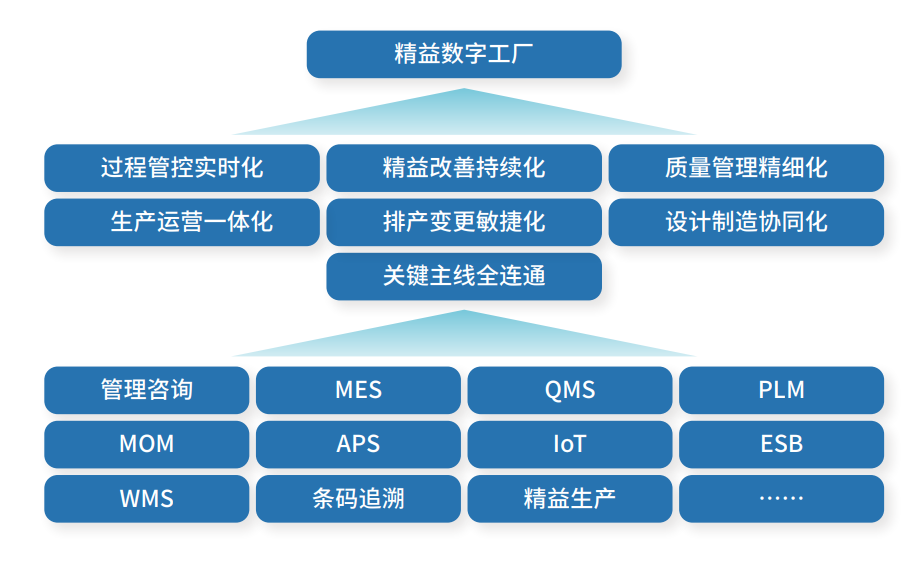

成长阶段的企业部分环节已经实现了IT系统应用。数字工厂建设的主要目标在于实现数据的主线化,即从订单到交付、从设计到后服务等几条核心流程数据全面的数字化和贯通,并通过数据分析,持续驱动生产过程的精益改善,建成精益数字工厂。

成长阶段企业精益数字工厂建设架构,来源:IDC

3、领军阶段大型企业

领军阶段的企业通常已经建设了相对丰富的业务系统,实现了相对较高的管理水平。数字工厂的建设目标更多在于实现数据的全面接入和跨环节贯通,并构建灵活弹性的IT设施支撑上层应用扩展,在局部场景实现数据的智能化应用,增强企业生产组织的柔性。同时,企业也和上下游实现基于数据互通的协同生产,实现拉动式生产,建成云智数字工厂。

领军阶段企业云智数字工厂建设架构,来源:IDC

4、旗舰阶段大型企业

旗舰阶段的企业数据收集和利用方面已经达到行业领先水平,自身也有较强的数字化能力,简单的业务系统和管理改善对企业的提升已较为有限,数字工厂建设更侧重构建自身的全栈化数据智能能力,以及应用前沿数字技术、实现进一步业务提升,并结合自身能力外溢,扶持带动产业链其他企业共同走向智能和协同化生产。

旗舰阶段企业云智数字工厂建设架构,来源:IDC

随着企业生产管理水平的提升,生产执行、物流仓储等生产各环节的分散式管控越发难以满足日趋精细化的管理需求。一体化制造运营管理,即面向企业生产的最终目标,在深化生产各环节体系化管理的同时,实现更多与生产相关环节数据的互通、统一管理和运营分析,驱动各环节的协同和改善,从而进一步提升生产过程的精细化管理水平。

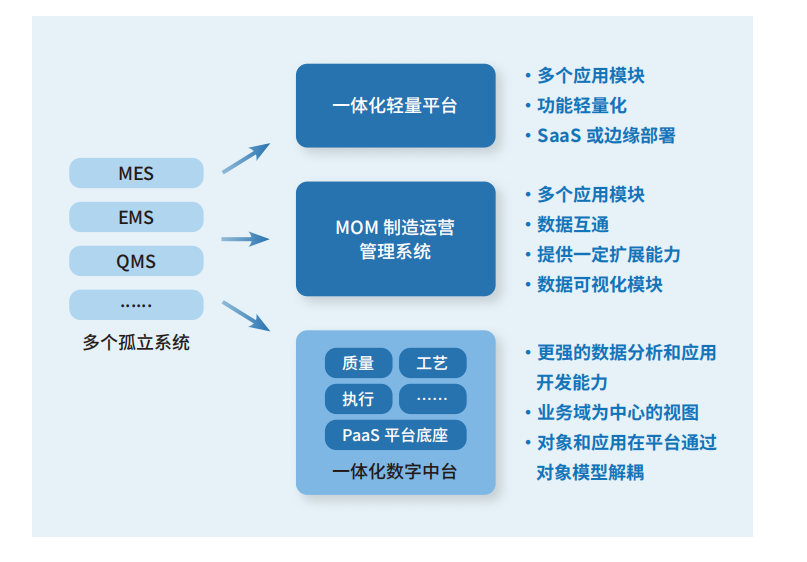

一体化制造运营中台的3种产品形态,来源:IDC

一体化制造运营中台,是指将企业的制造和运营过程整合到一个统一的平台上,通过数字化技术和数据驱动的方式,实现制造和运营的协同、优化和智能化。得益于云原生技术,一体化制造运营中台可分为一体化轻量平台、MOM制造运营管理系统和一体化数字中台3种典型形态,以适应不同类型客户的场景需求特点。一体化制造运营中台是企业数字化转型的一个重要基础和支撑,能够实现各个环节的数据共享和协同,推动企业的数字化转型和创新发展,正逐渐成为承载制造运营管理的核心。

1、中小企业

很多小微阶段的中小企业,存在多个方面的数字化需求,但功能需求相对简单,能投入的预算也相对有限,可以通过应用一体化轻量平台、结合 ERP 的财务等相关功能,实现对企业生产、经营各领域的全面数字化管理。

以机械加工设备企业德威动力为例。面对市场对产品的种类、层次和质量的要求,德威动力联合卡奥斯COSMOPlat开展数字化转型,通过应用海云智造SaaS版及相关数字工厂建设,实现了生产过程全流程追溯,完成产品质量闭环,产品合格率达到99.6%,产品送检改用重载AGV自动送检,每位工人从原来操作2-3台机床提高到4-5台,人工成本降低25%,设备利用率提高35%。

德威动力实施数字工厂建设,来源:卡奥斯

2、大型企业

而对于领军阶段的大型企业,大部分已经在生产、经营等各环节采用了专业业务系统。如果尚处于系统补全和提升阶段,可以考虑在老旧系统升级改造的同时、开展统一的 MOM 制造运营管理系统建设,构建以 MOM 为核心的数字工厂制造运营管理体系。

以海螺新材为例,其作为型材门窗行业最具影响力的企业之一,产销规模稳居世界前列。为应对市场挑战,海螺新材联合卡奥斯COSMOPlat开展数字工厂及行业工业互联网平台建设。在数字工厂改造方面,海螺新材联合卡奥斯COSMOPlat建设了覆盖全屋定制、ERP、CRM、APS、OA、设备管理等的20多个业务系统,整体协同效率提升50%以上,成品库存下降17.7%,生产成本下降4%,劳动生产率提升8%。

在对内实现数字工厂降本增效提升的基础上,海螺新材联合卡奥斯COSMOPlat,建设面向型材行业的工业互联网平台,构建型材产业生态,打通从用户下单、在线设计到生产管理、仓储物流的全流程,构建了以用户需求为中心的生态体系,实现了全行业共生共赢。

海螺新材工业互联网平台,来源:卡奥斯

数字工厂建设已经成为众多生产制造型离散制造企业在新时代面临的必答题。结合企业自身阶段开展数字工厂的规划建设,应用一体化制造运营中台走向一体化制造运营,已经成为各企业开展数字工厂的新答案。

附:《白皮书》详细目录

扫描下方二维码,下载白皮书完整版