制造业是立国之本、强国之基,是实体经济的重要组成部分,是科技创新的主战场。当前,随着科技创新、高质量发展的春风正在吹拂各行各业,以新一代信息通信技术与制造业融合发展为主要特征的新一轮科技革命和产业变革正在全球范围内加紧孕育兴起,“中国制造”也正加速迈向“中国智造”的新征程。作为全国交通基础设施领域的头部企业,山东高速集团正扎实推动装备制造高端化发展,乘着科技创新的双翼,从“制造”向“智造”转型升级,以路桥建设、养护等领域,加大投入、加强研发、加快发展,致力于打造具有国际竞争力的“山高智造”品牌,加速走向世界。

从“模仿”到“超越”技术攻关助力产业升级

制造业的核心就是创新,就是掌握关键核心技术。2022年7月15日,在河南为期20天的盐洛高速许亳段沥青路面就地热再生项目正式开工。多台设备组成的机组一字排开,浩浩荡荡缓慢前行,所过之处,一条崭新的车道出现在这条通车近16年未进行过路面大修的高速公路上。这是山东高速集团自主研发的就地热再生机组进行养护施工的场景。机组对旧路面加热、耙松,将旧路材料直接就地百分百回收,同时添加适量再生剂、沥青以及新鲜沥青混合料,经拌和、摊铺、压实后,旧路面“脱胎换骨”,实现再生。

与传统道路养护技术相比,就地热再生技术是在施工现场利用废旧沥青混合料直接完成路面修复,可以实现旧沥青混合料100%循环利用,不仅解决了沥青旧路面废料堆弃的问题,还可以减少沥青、石料等原材料的消耗,具有高效环保、节约资源、施工速度快的优势,有效降低了材料、人工、运输等费用,节约成本30%以上。山东省路桥集团装备科技发展公司党委副书记、总经理蔺高才说:“再生后的路面,质量完全可与新铺沥青路面相媲美。同时,就地热再生施工快捷,2-3小时即可开放交通,大大减少因施工导致路面车辆拥堵状况。”

从第一代机组成功下线,高速集团自主研发沥青路面就地热再生机组已过去十多年。2003年,山东高速集团旗下山东省路桥集团斥资2000多万元购入国外机组,但在使用过程中出现效率较低、服务无法保障等问题。面对逐渐增大的高速公路养护需求,路桥集团组建团队研发就地热再生机组。团队成员人人身兼数职,舍弃周末、夜以继日,终于在2010年研制出国内首套多步法沥青路面就地热再生机组,一举打破此类设备依赖于进口的行业垄断。之后的十多年中,2.0版、3.0版就地热再生机组相继研制成功,一代代技术团队完成了再生设备体系的搭建,填补国内多项技术空白,机组整体创新技术达到国际先进水平,在多步热风加热、分层铣刨等方面达到国际领先水平。目前,三代就地热再生机组,先后在山东、内蒙古、江苏等十几个省市自治区的道路养护工程中推广应用,累计完成施工面积2400多万平方米。

从模仿到超越,就地热再生机组的迭代并非“闭门造车”,而是得益于边用边改的研发模式。研发团队将创新与施工紧密结合,根据就地热再生机组的实际施工情况,总结经验,不断改进,让创新更实用、更贴地。机组先后获得山东省科学技术进步二等奖、“省长杯”工业设计大赛银奖,入选交通运输部科技成果推广项目,并取得国家发明专利6项,实用新型及外观专利16项等。

从“老旧”到“智慧”创新思路优化产业结构

以专精特新的思路,推动产业结构优化升级。高铁,给人们的第一印象就是快速、平稳、安全,坐在飞驰的高铁列车上,惊叹一杯水不会因晃动而洒出的时候,你可知道,这可少不了铁轨下铺设的科技感十足的轨道板功劳。它不仅能助力列车运行平稳,还能避免列车高速行进时负压吸起石子,保护列车行驶安全。

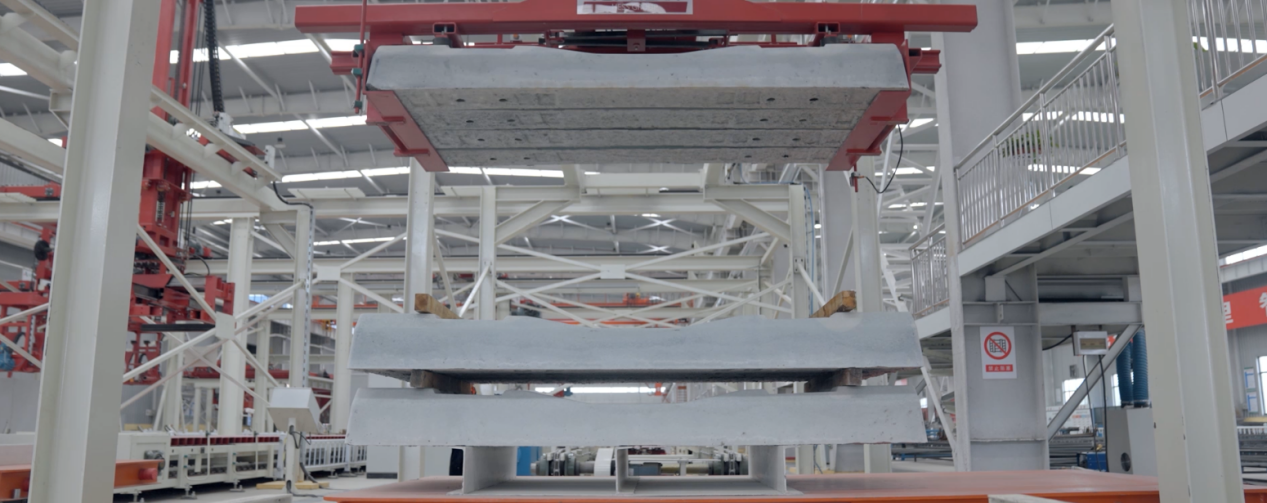

6月28日,在临朐县西南部的五井镇,记者走进山东高速铁建装备有限公司CRTSⅢ型高铁轨道板智能工厂,映入眼帘的是一块“齐鲁第一板”高铁轨道大板纪念样品,很壮观!。“齐鲁第一板”诞生在这里,如今,智能工厂的流水线上,“重量级”的产品不停地生产。山东高速轨道交通集团研发中心主任,山东高速铁建装备公司党委委员、总工程师,山东高速交通装备公司党总支副书记、总经理黄兴启说:“在这里,一台台设备马力全开,每10分钟就有一块轨道板下线,工艺水平和生产效率都达到国际先进水平。”

据了解,CRTSⅢ型高铁轨道板由我国自主研发、具有完全自主知识产权,是我国高速铁路无砟轨道技术实现国产化的重要标志,广泛应用在高铁建设中。然而过去,这种高铁轨道板多采用台座法工艺生产,需要搭建大量临时建筑,占地面积大,台座周转时间长、生产效率低,已无法更好地适应高速铁路快速发展的需要。

2016年,高速铁建装备公司优化生产工艺,在潍坊市临朐县建起全国第一家工厂化高铁轨道板生产基地。基地改变了“台座法”轨道板模型不动,其它工序依靠人工配合模型轮番作业的模式,让轨道板预制品和模型像水一样在生产线上“流动”起来,依次完成普通钢筋与预应力钢筋安装与定位、预应力钢筋双向同步张拉与锚固、混凝土浇筑与振捣等10多道工序。与传统方式相比,这种生产方式取消了临时建筑,模型周转率提高25%,占地面积减少了30%以上。

同时,高速铁建装备公司通过对生产线中的关键工序和关键技术参数进行信息化改造,让机器代替人工,大幅提高生产效率和产品质量。过去需要100多个人才能完成的工作,现在40个人就能实现,生产效率提高了1/3。值得一提的是,基地生产的高铁轨道板尽管超过3个乒乓球桌大小,但其表面平整精度误差却控制在±0.5毫米之内,精度比国家要求还要高一倍,生产技术达到了国际先进水平。

良好的产品性能,让高速铁建装备公司生产的高铁轨道板备受市场青睐,目前已经在济青高铁、潍莱高铁、鲁南高铁等国家干线工程建设中广泛应用,铺设里程超过2300公里。

从“人力”到“人才”科技创新提升竞争力

坚持以科技创新为引领,提升行业核心竞争力。在生活中,我们肉眼看到的沥青很多是由小块的矿料组成,受施工时环境、温度与长时间经历风吹日晒等影响,很容易出现松散脱落的现象,然而,有这样一款沥青,堪称路面上的“万能胶”!

据了解,常见的改性沥青比如SBS改性沥青、橡胶改性沥青等,属于物理改性沥青,而MAC改性沥青是一种典型的化学改性沥青。物理改性沥青存在离析现象,且生产工艺复杂,成本较高。化学改性沥青具有存储稳定性好、成本低、生产设备工艺简单等优势,应用范围越来越广泛。MAC冷拌沥青以Mac改性沥青作为主要成分,保留了改性沥青粘度大、耐久性强的性能特点,同时满足了常温下施工特别是冬季施工对沥青流动性和混合料工作性的要求。它的应用范围非常广。

山东高速建材集团华瑞道路材料技术有限公司生产加工厂厂长耿保垒说:“2019年12月,我们的MAC冷拌沥青首次应用于德州齐河县首条四好公路示范路铺筑。当时施工气温0℃,并伴有5-6级大风,铺筑后路面平整度高,强度较好。次年夏天对实验路段进行了验收,并无出现坑槽、开裂等情况,路用效果非常显著。”

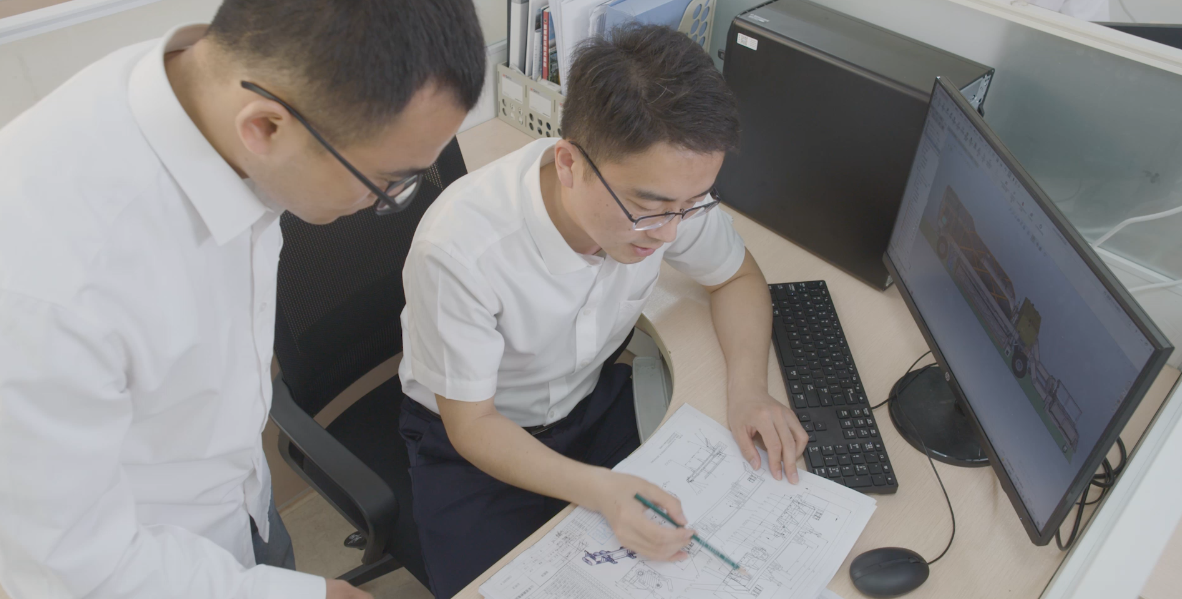

建材集团将科技创新作为提升核心竞争力的重中之重。在山东高速集团的统一部署下,整合建材集团内部科创资源,打造科创平台,完善创新管理组织体系,为技术研发提供充足的研发资金、配备先进的设施设备、搭建合理的人才队伍。建立多元培养成长计划,加强与高校、科研院所密切合作,在沥青新材料研发方面形成了特色和优势,取得了丰硕的研究成果,先后推动高性能沥青基材料、环保型材料、功能性材料在内的10余项成果在交通运输行业得到示范应用,带动上下游新材料产值提升近5亿元。

沥青产品是建材集团的“拳头”产品,销量连续多年位居全国同行业第一位。在服务好省内市场的同时,建材集团优化全国市场布局,按照西北、西南、华东、华中四个区域加强营销队伍、产能布局与售后服务建设,缩小服务半径,形成网状布局,紧盯项目及各地重点施工单位,步步为营、以点带面,扩大市场开拓“朋友圈”。以供货时间来说,要求客户提出需求1天之内,必须供货到位。优良产品+细微的服务,建材集团赢得了广大用户的好评,截至目前业务范围已覆盖全国23个省份,产品在江苏、浙江、河南、河北、内蒙古、山西、陕西、安徽、湖北、青海、甘肃、西藏、四川、贵州等省份大规模推广和使用,年销量破百万吨。

创新成果的研发离不开推广应用,建材集团积极推动科技创新与市场需求的精准对接,为更多的创新成果提供转化载体,实现研发成果从“书架”走向“货架”,打通科研成果产业化应用通道。

(来源:大众网)