提到窑炉,您可能不熟悉,但生活中随处可见的地砖、玻璃、水泥,都需要窑炉烧制。这期间资源能耗大、污染严重、运行效率低成为每个窑炉企业的“心病”。

随着国家“双碳”战略以及环保要求的不断提升,窑炉产业数字化转型成为时代要求的“必做题”,帮助企业优化能源成本、减轻环保和资源压力,也成为政府部门必须要打的“硬仗”。

淄博拥有雄厚的工业基础,涉及工业窑炉的企业有1500多家,仅大中型窑炉就有3000多个。其“窑炉数字大脑”的研发历程,为传统产业数字化转型提供了破局思路。

能耗高、管理难

窑炉产业不转不行

如何为企业找到行之有效的升级改造路径?淄博市选择借助工业互联网的力量。

卡奥斯COSMOPlat等工业互联网龙头平台入局后,对窑炉企业进行实地走访,随着调研的深入,企业转型桎梏也逐渐清晰:

01

环境差招工难

产线上粉尘多,气温高达40多度。在这种环境下码垛、配料、上砖、装卸,更是脏上加累,让很多年轻人才望而却步。

02

能耗高成本大

工业用天然气涨到4.2元/方,一条炉窑产线一天使用5000立方燃气,能耗成本占企业总成本的20%—30%,高耗能高污染,成本大。

03

管控粗放不及时

传统运营模式依靠人工管控,无法实现设备状态的实时监控。

百万级降耗,1年回本

智慧窑炉优化能源成本

除了企业本身的管理难题,像工业窑炉这样的传统产业,在数字化转型升级时,还面临着成本高等的问题。

打破僵局的关键,则是鲁中耐火材料有限公司(以下简称鲁中耐材)看似“铤而走险”的决定。

鲁中耐材负责人说:“要知道,当时我们的毛利润不到10%,而两条窑炉数字化改造就要花一百多万,我们愿意掏钱搞技改,也是因为算了这样一笔账——”

卡奥斯COSMOPlat海智造给出的智慧窑炉云工厂解决方案,能让1条线一年节约天然气折合人民币为100多万元,4条线一年就节约500余万元,整体生产线可以节省天然气15%以上,一年就能收回改造成本。

就这样,鲁中耐材迈出了窑炉企业“智变”第一步。

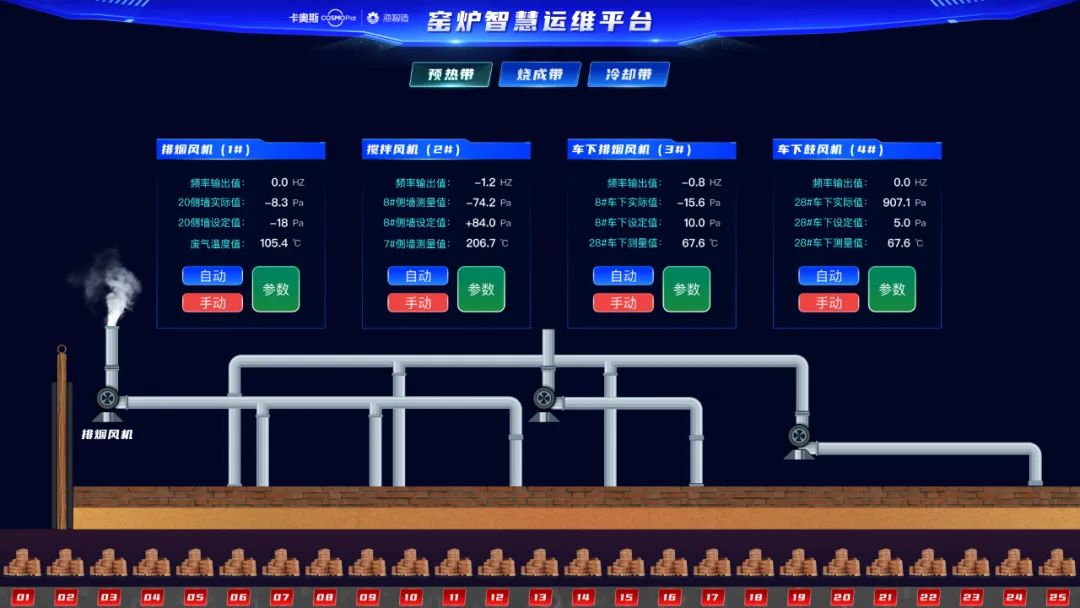

上设备、理数据、学操作……随着卡奥斯COSMOPlat智慧窑炉改造项目不断推进,鲁中耐材实现窑炉燃气基于烧成曲线的物联自动控制,生产和设备数据可实时上传至卡奥斯COSMOPlat海智造打造的窑炉工业互联网平台。

01

生产数字化改造

建成生坯、成品码垛线:通过视觉、机器人等技术替代人工,将传统脏累差工序智能升级,解决招工难问题。

02

窑炉智能化改造

传统窑炉设备升级,通过坯体干燥、窑炉系统改造、燃烧技术优化、余热利用技术、窑车运转系统、智慧窑炉等多种方法改造。

03

窑炉云平台

提供物联感知系统、能耗监测管理、智能节能算法、集中可视化等多种功能。

质变之后

创造一赢百盈新生态

在卡奥斯COSMOPlat海智造新技术加持下,鲁中耐材突破了企业管理滞重和数字化转型的双重压力,在效率和成本上都取得了质的飞跃,看到了科技带来的真金白银。

01

降低运营成本

打破之前用工难成本高问题,人工成本下降25%,能耗降低15%。

02

提高生产效率

原来技术含金量最高的窑炉工,靠观察火苗颜色、形状来控温,现在通过机器视觉、算法来控制,交货效率和产品质量提升10%。

03

优化数据管理

现在窑里装的70组传感器,让生产数据一目了然,可随时监控管理,保证生产质量。

鲁中耐材的成功经验成为淄博工业窑炉产业数字化转型的标杆,促使越来越多的企业自发上平台。得益于此,2022年6月17日,淄博市依托卡奥斯COSMOPlat海智造,搭建起面向全市的“窑炉数字大脑”,创造一赢百盈的新业态。

目前,“窑炉数字大脑”可链接全市窑炉工业企业、政府管理部门、设备改造和服务商,能够提供窑炉关键运行参数状态监测、运行工况优化、故障诊断及预测性维护等服务。接下来,卡奥斯COSMOPlat还将为淄博金属冶炼、建材、化工等行业的1500多家涉工业窑炉企业转型打造平台支撑。